航空航天电子元器件智能制造解决方案

基于工业互联网平台搭建了航空航天电子元器件智能制造解决方案,实现了从订单到交付、从研发到服务的产品全生命周期集成。打造了一个面向客户定制化的,满足多品种、小批量,按单生产的智能制造样板车间。

航空航天电子元器件智能制造解决方案

基于工业互联网平台搭建了航空航天电子元器件智能制造解决方案,实现了从订单到交付、从研发到服务的产品全生命周期集成。打造了一个面向客户定制化的,满足多品种、小批量,按单生产的智能制造样板车间。

痛点问题

基于工业互联网平台搭建了航空航天电子元器件智能制造解决方案,实现了从订单到交付、从研发到服务的产品全生命周期集成。打造了一个面向客户定制化的,满足多品种、小批量,按单生产的智能制造样板车间。

1)产品品种多,定制化需求高。电子元器件产品大多以多品种小批量的个性化定制生产模式,定制化需求高,传统产线模式难以适应柔性化生产需求。

2)研制周期长,异地协同要求高。产品研制周期长,跨客户、与供应商的协同研发缺乏手段,复杂产品供应商多,产品改型周期长,对异地协同研发设计要求高。

3)产品高质量、高可靠要求。电子元器件装配工艺要求极高,配套关系复杂,协作效率低,企业运营成本较高。

解决方案内容

基于工业互联网平台搭建了航空航天电子元器件智能制造解决方案,实现了从订单到交付、从研发到服务的产品全生命周期集成。打造了一个面向客户定制化的,满足多品种、小批量,按单生产的智能制造样板车间。

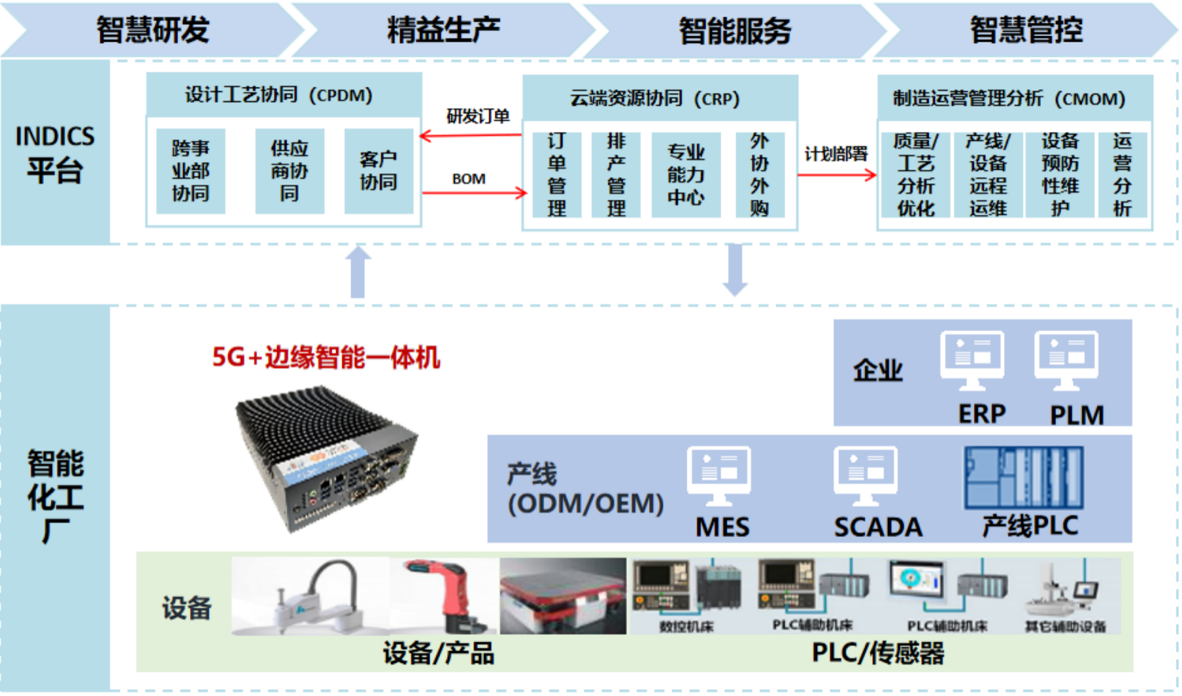

解决方案实施云端资源协同平台CRP、云端设计工艺协同平台CPDM、制造运营分析系统CMOM、VR/AR虚拟工厂,开展基于INDICS平台的云制造应用,搭建数据驱动的小批量多品种柔性生产模式,提高与客户、供应商的协作效率,提高供应链质量、降低运营成本。

1)在边缘端,应用边缘计算技术进行产线设备的数据采集,基于工业大数据分析,利用“云计算+边缘计算”的混合数据计算模式,分析处理现场数据,实现设备在线诊断、产品质量实时控制,实现智能监控、远程诊断管理等工业物联网新应用的落地,促进工艺的仿真优化,实现状态信息实时监测;

2)在产线端,基于VR/AR虚拟工厂,并打通与MES系统的数据链路,实现基于CPS的海量实时数据可视化管理和统计,实现虚实同步,为生产线数字孪生系统虚实融合模型建设奠定了一定的技术基础;

3)在云端,基于INDICS平台CRP、CMOM、CPDM等产品进行定制开发,通过应用网络化协同技术、智慧云排产技术,实现了跨企业、跨地域三维模型/图文档异地协同和准时订单驱动的跨地域资源协同,提高研发效率、质量,缩短研发周期,实现产品小批量、多批次平行生产。

应用成效

本解决方案成功应用贵州航天电器股份有限公司,使企业生产效率提升50%,企业运营成本降低21%,产品研制周期缩短33%以上,产品不良品率降低56%。年产量由10万/年提升至50万/年,产品合格率由90%提升至99.8%。该解决方案为企业带来新增经济效益3000万元/年,同比提升30%。本解决方案成功应用贵州航天电器股份有限公司,使企业生产效率提升50%,企业运营成本降低21%,产品研制周期缩短33%以上,产品不良品率降低56%。年产量由10万/年提升至50万/年,产品合格率由90%提升至99.8%。该解决方案为企业带来新增经济效益3000万元/年,同比提升30%。

推广价值

解决方案已成功应用于航空航天行业的高端电子元器件生产过程,形成基于INDICS平台可复制、可推广的高价值智慧云排产技术、跨地域资源协同技术成果。预计推广至其他电子元器件企业、多品种小批量生产企业进行应用,形成行业典型解决方案示范。