四川省乐山市五通桥新型工业基地是四川省重点培育的成长型特色产业园区(“1525”工程园区),园区以盐磷化工、硅材料产业和稀土产业为主导。针对园区高危化工产业特性,打造工业互联网+安全生产园区。作为高危化工产业集聚区域,五通桥园区产业管理方式粗放,在安全生产和应急响应方面缺乏有效监管手段,安全设备设施不完善,安全生产数据未有效利用,无法准确预防安全事故的发生。同时,监管对象点多面广、过程连续,依赖人工方式难以实现全过程、全方位监管。另外,危化品流程环节缺乏统一追溯管理,危化品的来源和去向信息难以跟踪。

针对五通桥高危化工的产业特性,依托工业互联网广泛连接园区企业生产与经营、连接园区设施与环境、连接各分散业务应用系统,实现园区多源感知一体化,数据联动一体化,构建产业共性工艺机理模型,助力企业数字化转型,打造“工业互联网+安全生产”示范试点园区。

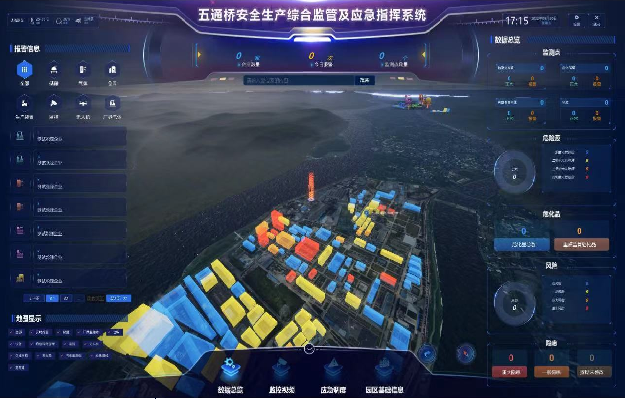

依托工业互联网引擎形成全域感知的工业互联网数字孪生园区,基于核心数据底座,实现跨系统数据联动应用。面向园区管委会及企业提供各类产业管理及服务工具,完成园区安全生产目标。

1)园区管理侧赋能

工业互联网基础平台:以四川省产业园区云平台两级平台架构为核心,灵活调用省级平台的数据、窗口、共性服务和工业应用资源。以园区中台为纽带,实现上下资源共享、数据对接,形成五通桥特色数字化功能区管理服务云生态。

全域态势感知:通过GIS系统、视频系统实现对环境、罐区、车间、产线、车辆、建筑、人员等全域态势感知和集成监控,建立数字孪生园区,为安全生产和应急管理相关智慧应用提供支撑。

安全生产及应急指挥平台:通过对企业重大危险源安全数据的自动收集,预警子系统对数据进行存储和实时分析,对异常情况主动预警;通过安全预防控制子系统的清单和隐患数据收集,对整治整改过程实现全面监督;通过视频监控子系统对高危区画面和全景画面的管理和异常分析,对生产环境进行实时监控;通过安全生产承诺公示数据的收集和展示,动态掌握企业的生产投运情况;通过无人机子系统的计划巡检和应急飞行,实现盲区管理和紧急事态的调度辅助。通过各个子系统数据和算法的交互,实现全方位的高效安全管理。通过固定模型和新建模型,对收集的数据进行分析,对“危险”信息主动预警,降低或杜绝安全事故的发生。

园区综合能耗管理预警平台:综合能耗管理及能耗监测为监控园区内高耗能企业能源消耗数据为目标,通过在云端建立能源数据中心,汇集项目监控范围内用电等数据,分析用电情况,实现园区用电的“可监视、能优化、易管控”。从技术和管理两个方面提升能源使用效率,提升企业能源运行维护管理水平,为园区管理者提供先进的、高效的数字化优质能源服务,可有效改善能源消费方式,促进能源结构转型升级,真正达到安全、经济、环保。

园区水土气协同预警平台:在污染源在线监测监控系统中,引入了大数据分析和软测量技术,可以更全面地监控危险源企业、风险源企业。在预警体系中引入污染预警和解析新技术,可以进行异常情况早期预警,防患未然,也可以从污染结果定位到排放源头,为监管提供有力技术手段。利用人工智能等先进技术,准确的挖掘出海量数据之间的关联,有效发现生态环境质量变化、污染扩散等事件的关键成因,为有效治理环境污染和生态保护提供有力佐证。

2)园区产业侧赋能

视频分析和联动处置:平台接入视频监控系统,采集园区高点、罐区、库区、生产工艺现场和人员定位点的视频监控数据,应用视频分析算法,全天候监控人员违规操作,结合风险物联感知,针对区域入侵行为和有毒气体环境等进行智能识别和感知,当感知到风险时采用门禁关闭、风机制动、声光报警等处置,实现环境感知数据与视频行为分析的智能联动,打造从监测、预警,到自动处置的全程智能化闭环。

危化品全生命周期追溯监管:平台接入基于标识解析的危化品全生命周期追溯监管系统,实现危化品“一品一码”,通过获取危化品的地理位置信息、物联感知信息和风险预警信息,生成危化品空间一张图,以地图场景实时呈现危化品空间分布和风险等级;通过获取危化品位置历史数据、感知历史数据和过程标识信息,生成危化品时间一张图,以数据台账形式动态展示危化品流通过程和风险记录。以此动态跟踪危化品生产、储存、运输、使用、废弃处置全流程,实现危化品的全时全域过程跟踪、信息监控和数据追溯。

五通桥园区产业云平台的建设,实现了园区应急管理的可视化、数据化、立体化、流程化和全局化的高效信息化管理,促进了园区安全要素全域感知、全面深度互联、隐患处理能力的全面提升。截至目前,已服务五通桥区新型工业基地规上企业22家,发现风险隐患监测预警300多项,突发事件响应速度提高89.4%,园区人员异常行为识别率90%以上,火灾烟雾识别率95%以上,打造了业内首个“工业互联网+安全生产”示范应用场景标杆。