广东新明珠集团是国内建陶行业龙头企业,随着企业规模快速扩大,也逐渐暴露出很多问题,制约其发展:

产品竞争力低,高质量需求迫切。产品附加值低、同质化严重,且近年来产能过剩问题愈发突出、价格内卷越演越烈,对高质量发展有着更为迫切的需求。

成分不稳定,研发成本高。由于生产原材料来自自然界,各批次成分不稳定导致工艺制成参数不一致,基于人员经验进行大量试制才能确定工艺,试版成功率低,导致研发生产成本高。

生产过程复杂,产品质量难控制。建陶行业装备复杂,生产过程中的坯料砖容易破损,生产的异常情况会导致空窑炉,进一步严重影响窑炉的烧成曲线,导致产品质量和实际产量难以控制。

针对企业需求和痛点,航天云网构建了“智能制造+工业互联网”的建陶行业数字化工厂解决方案。该方案基于INDICS平台工业模型和算法,依托平台数字孪生建模工具搭建“三维模型、设备模型、产品模型、运行机理模型”4类模型,并通过平台物接入工具实现对窑炉、喷雾塔、压机等设备和环境数据的全面采集,完成设备、产线、车间等数字孪生体构建,形成了设备预测性维护、工艺优化辅助决策等应用APP,支撑研发、生产、设备、质量、能源等5个领域智能管控,实现建陶工厂全流程业务优化。

该解决方案采用私有云部署方式,主要包含以下四个功能应用模块:

基于数字孪生的产品全生命周期管理:构建四类生产模型,覆盖“工艺路径、配方、图文、花色”等产品全生命周期,全面支撑产品的生产、工艺、质量数字孪生仿真,将管控范围从后端生产工序,延伸到釉料等原料环节,实现了全厂全要素建模。

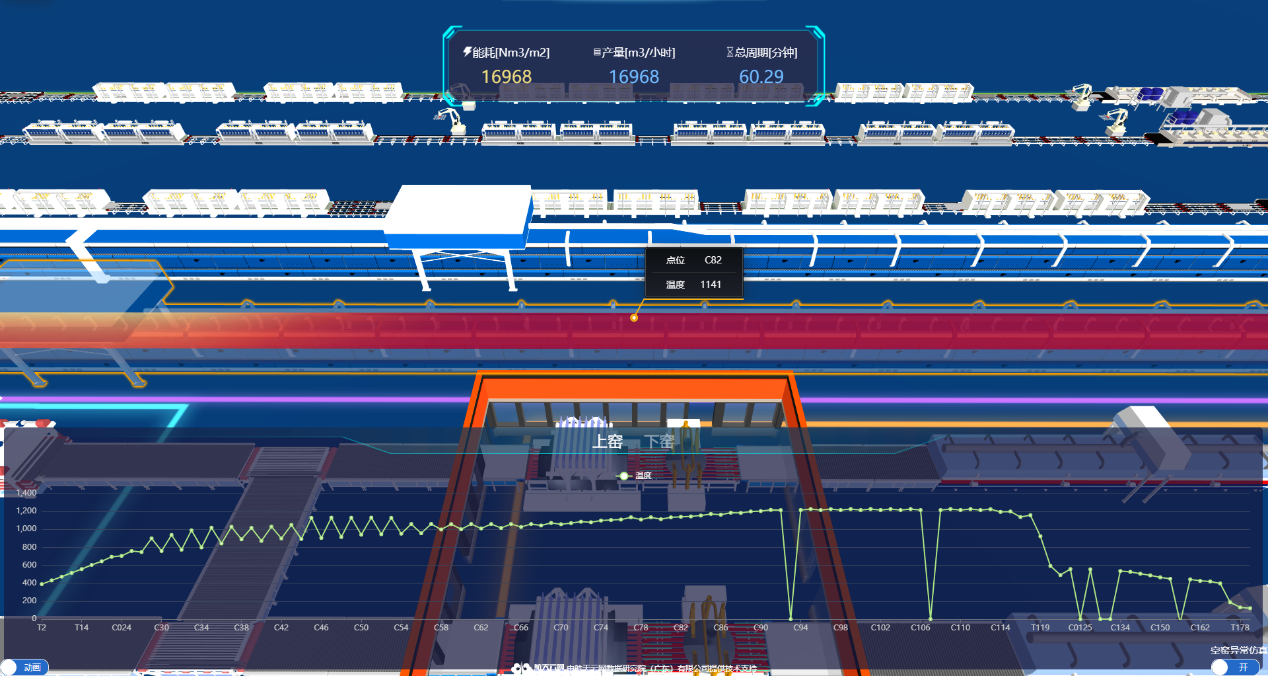

高行业属性的窑炉核心工艺仿真监控:应用多学科联合仿真,实现“动态砖坯负载下的窑炉温度场仿真”,对关键参数窑炉炉温及工艺,进行窑炉运行仿真,有效监控烧成工艺,提高试版成功率及成品质量。

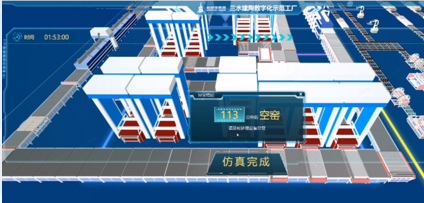

基于机理模型的精准生产调度:建立构建“空窑预测模型”和“MFA自适应烧成控制优化模型”对空窑发生进行预测,实现调度指令与工艺参数的精准优化,真正解决生产管控难、工艺稳定难、空窑预警难的问题。

方案在降低企业试板成本、提高生产质量、提高异常响应效率等方面产生了显著效益,平均实现设备运维效率提升80%,设备故障率降低92%,试版成功率提升20%,岗位协同效率提升20%,优等率提高1.5%,仓储作业效率提升60%,异常响应时间减少60%。特别是空窑预警和智能调度,以新明珠集团三水建陶工厂为例,空窑时间每月减少152分钟、生产裕度降低3%以上,每年为企业降低成本700万元以上。