目前企业原电解车间阴极铜生产工艺采用传统法,铜皮剥离过程完全依靠生产人员,每日剥片人员在24人以上,人工成本高(240万/年),效率低,劳动强度大,人员密集作业,铜皮边缘锋(0.5~0.7mm),现场有强磁场,酸液,酸雾存在安全隐患。后期为提升电铜质量,需增加铜皮厚度,若继续采用人工剥离,劳动强度进一步增大;转运方式采用天车配合人工的作业形式,起吊重量大,码垛不方便且危险,转运路径不固定,存在与转运路径上其他设备相撞的风险。因此,企业计划采购、安装一套铜皮自动剥片机组。

机组包括受板洗涤系统(含除沫器、吹干)、机器人极板转运装置(含识别)、洗涤循环系统、剥片机器人、排板链运机、剔除链运机、铜皮转运机(含称重、识别)、分拣机器人、生产箱辊运机(含压平装置)、设备在线监测等功能。

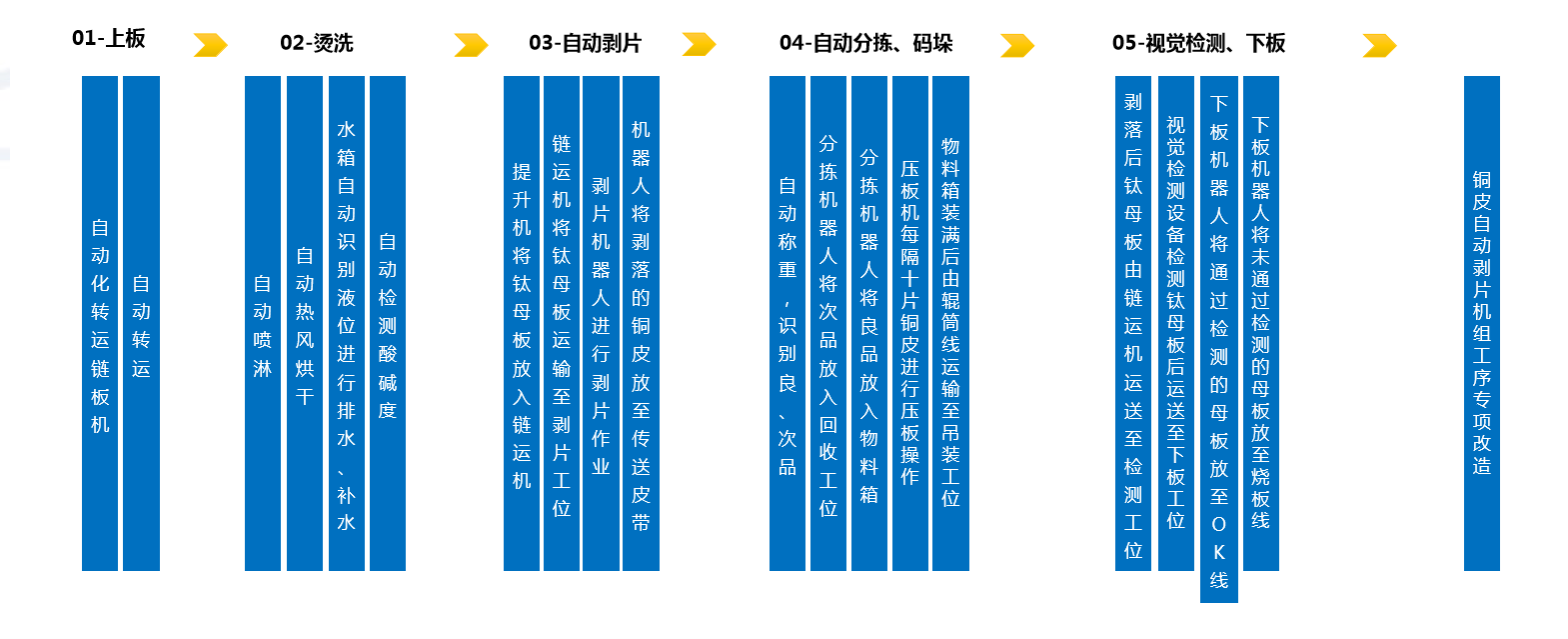

钛母板由工装吊具整槽放入上板链板机,上板链板机将钛母板送入烫洗机,钛母板在烫洗机完成洗涤与吹干,通过上料提升机把钛母板放到链条传送线上,由传输线输送至两个剥片机位,每个剥片机位分别由2台剥片机器人完成剥离操作后,始极片由始极片输出皮带线转运出料,钛母板则继续由链条传输线传输到下板链机检测工位,经由视觉识别系统对钛母板进行识别分类后由下板分拣机械手转运放至下链板机暂存或放至NG钛母板链板机暂存。始极片继续排板输送至装箱码垛机器人处进行称重分拣,良品始极片由机器人装入储箱线,次品始极片则放入单独的暂存工位。经过压板机压箱操作后的满箱始极片箱会被自动送出暂存,同时补充空箱至码垛装箱工位;该设备同时与现场DCS系统对接,从而实现设备在线监测、远程运维等功能。

本套机组建成后将为企业每年节省人工成本约240万元物料成本:80万元;相较于人工更加精准的识别次品始极片,提高良品率;由于机组可连续生产、可调优、可扩展的特性,后续在满足安全生产的条件下进一步为企业提质增效,满足企业高质量发展的需求。

本套机组为全国有色冶金行业提供一套可借鉴、可复制、具有普适性的自动剥片机组解决方案,形成具有基础、共性的技术标准和规范体系。一方面,项目成果可为全国同行业提供可借鉴的解决方案;另一方面,可影响促进本地区相关企业的车间自动化能力提升。实现生产过程自动化,智能化促进制造工艺的稳定可靠、自动化控制,提高产品质量、降低能耗、节约成本。

由于机组可扩展的特性,可促进行业内对本套机组在企业生产中其他各个环节的探索。推动相关技术的深入探究,同时带动周边,如烧板线中钛母板的清洗自动化方案。提升产品生产能力、整体自动化水平、远程运维能力和产品可靠稳定性,实时监控设备运行情况,为企业持续优化各个工艺环节提供数据支持,实现改善工作环境、降低劳动强度、提高生产效率、确保产品质量的目标,有效保障产品生产任务需求,快速提升工厂效益的同时为工厂持续、健康、良好发展奠定基础。