建筑陶瓷行业目前普遍存在“质量不稳定”、“工艺不稳定”“设备数采难、行业整体数字化落后”、“生产协同难”4个需求和痛点:

1.设备数采难、行业整体数字化落后:陶瓷生产已经高度机械化自动化,但是信息化和数字化程度很低。其装备的数据接口缺乏标准,无法互联互通。

2.“转产难题”:在“转产、转料、转速”过程中,生产出现不稳定和波动普遍存在。

3.生产协同难:瓷砖生产线长,区域广,生产异常响应慢;易出现“空窑”现象,造成产能与能源浪费。

4.工艺/质量不稳定:泥沙料的不稳定供应,以及设备运行参数波动,容易造成工艺的不稳定,质量不可控。

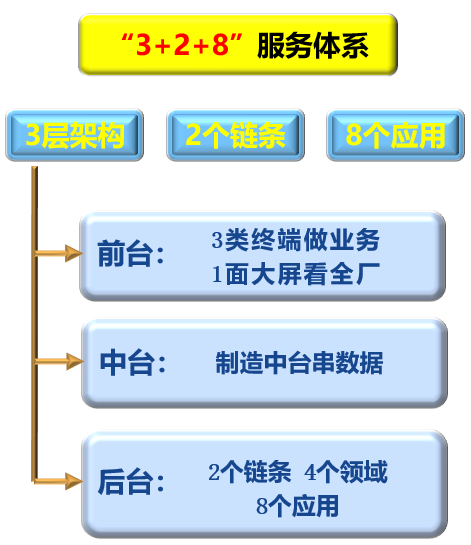

针对客户与行业的共性需求和痛点,航天云网研发出陶瓷行业数字化转型一站式解决方案,涵盖2个链条(产品链、价值链),4个领域(研发,生产,设备,能源),搭建3层架构:“前台2类终端+企业驾驶舱,数据中台,后台8个app”完整的业务与技术架构。

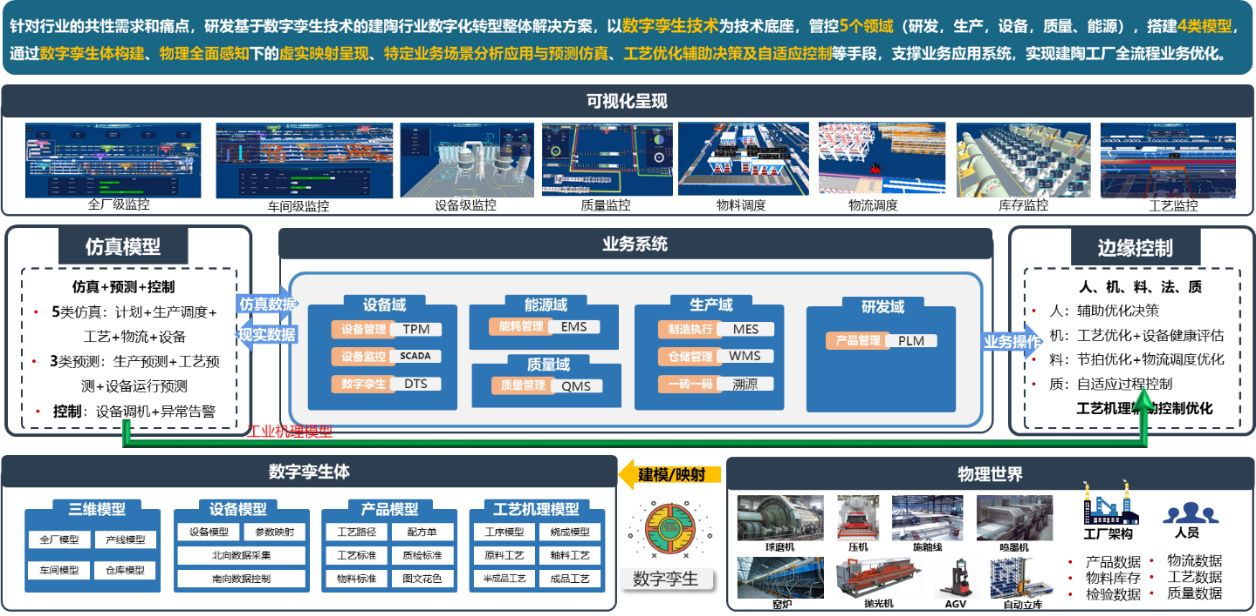

本方案自主研发建陶行业数字化转型全域解决方案,以工业互联网INDICS平台技术底座,管控5个领域(研发,生产,设备,质量、能源),搭建4类模型,通过数字孪生体构建、物理全面感知下的虚实映射呈现、特定业务场景分析应用与预测仿真、工艺优化辅助决策及自适应控制等手段,建设支撑8大业务应用系统。基于大数据、物联网、人工智能等新一代信息技术,针对研发设计、生产制造、仓储物流、经营管理的各个环节进行数据融合,重塑管理方式和生产方式,基于数据价值的挖掘,建立基于数据驱动的自适应、自决策的生产运营模式,实现优化产品研发、改善生产模式、销售模式升级等高质量发展,实现建陶工厂全流程业务优化与数字化升级。

本项目建设了数字化工厂全套应用,应用方案包括了制造执行系统及岗位终端系统(MES)、产品全生命周期管理-PLM系统、智能仓储管理-WMS系统、能源监控-EMS系统、设备数据采集与监控-SCADA系统、数字孪生-DTS系统、设备资产管理-EAM系统共8大系统,完整覆盖了陶瓷生产工厂所涉及业务流程包括研发设计、计划排产、生产制造、质量管理、设备管理、仓储物流、能耗监控等应用场景。

1.做到质量100%数字化管控:涵盖陶瓷全工艺过程,覆盖了“试制过程、量产过程、转产过程”三大环节,过程检验数据100%管控。

2. 质量数据采集和分析效率提升90%:改变了以往质量检测纸质记录,质量分析流于形式的局面。基于数字技术的质量管控,全面掌握各环节的质量核心参数,实现精益化质量管控。

3.产品优等率1.5%:提升全过程生产管控,大幅提升了工序之间的协同效率、生产异常响应速度,提高了产品优等率。

本方案对于陶瓷生产企业的质量管控有显著的提升效果。对于企业节能、行业数字化转型亦有重要价值。

生产管控与质量管控方面:通过管控研发,工艺,生产,仓储,能耗,设备等环节,建立基于数据驱动的质量管理模式,通过工艺流程仿真、实时生产调度,大幅提升了工序之间的协同效率、生产异常响应速度,提高了产品优等率。