航空航天企业作为我国航天事业和GF科技工业的中坚力量,需加快实施数字化转型、智能化升级,实现高质量发展。

基于模型的系统工程等先进手段应用不足:在企业数字化转型过程中,基于模型的系统工程(MBSE)等先进方法和手段应用面窄、普及率不高。

尚未形成数字化系统工程模式:数字化研制的规范与工具不统一,协同环境存在断点,装备研制全产业链的模型、数据及流程未实现贯通。

智能化生产能力不足:装备数字化生产线建设落后于型号制造需求的发展,难以满足平战结合的规模化生产需要。

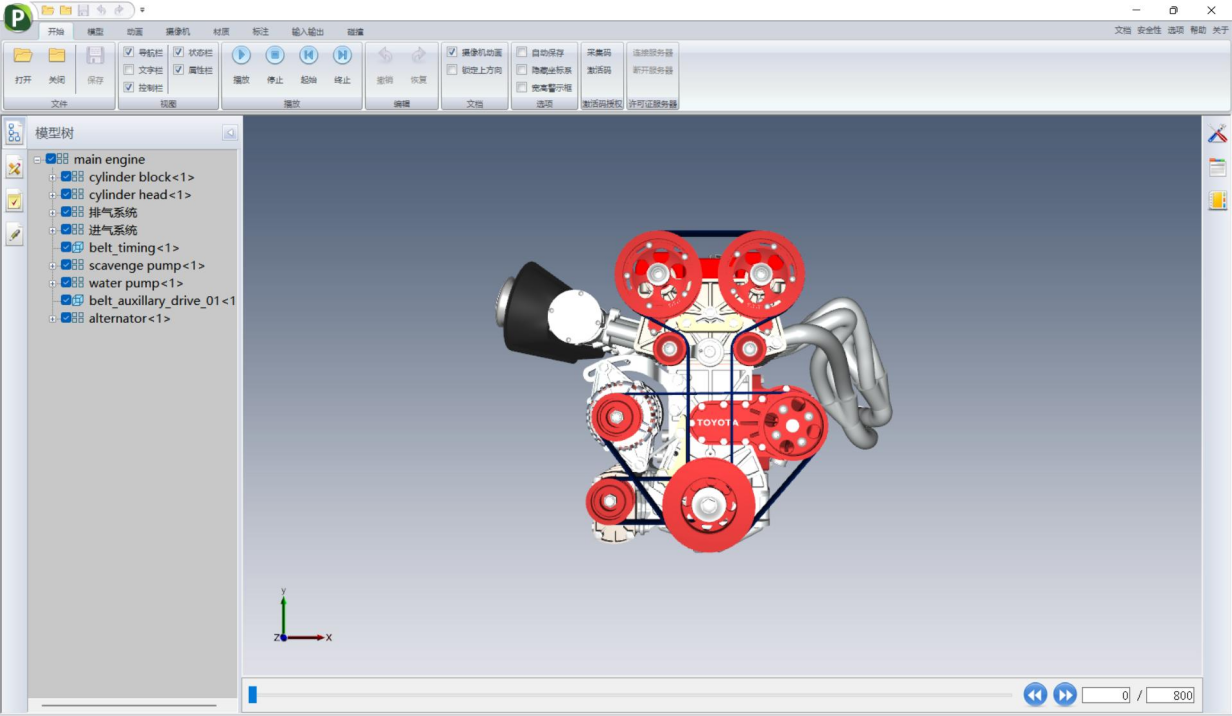

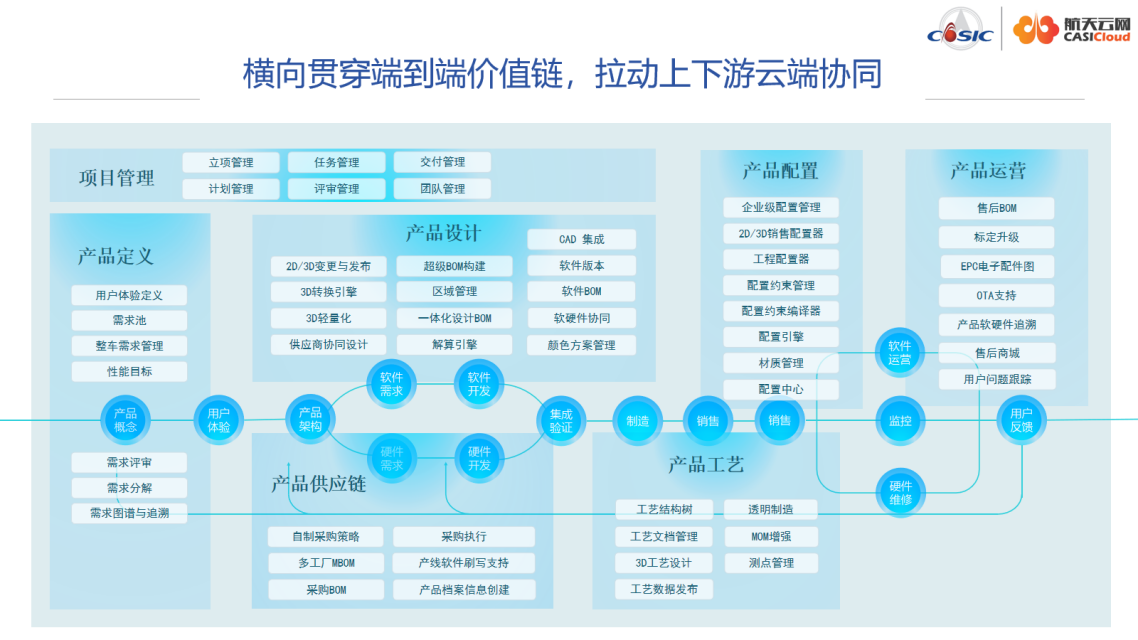

航天云网基于INDICS-OS打造面向下一代复杂装备的工业软件产品体系,聚焦航天系统工程优势领域,提供具有MBSE特色的“数字主线+软件工具集”;基于大数据平台实现感知、预测和决策支持,支撑“大数据+人工智能”应用场景;基于INDICS平台,实现科研生产、服务保障等相关设备的感知物联、标志解析和共享协同;优化架构,打造云边协同“INDICS+CMSS”的平台产品体系,支撑智能制造应用场景。解决方案在航天防务等领域全面导入MBSE方法,利用数字化手段打通航天复杂装备“论、研、试、产、训、战、保”全过程,推进航天复杂装备及研制过程向数字孪生形态演进。

航空航天行业数字化系统工程体系解决方案采用分布式云架构,通过在涉密网、商密网、互联网和边缘侧分布式部署,支持工业现场级、企业级和跨企业级多层级灵活应用,适应互联网、企业专属网、跨域协同等复杂的网络环境。

基于模型的总体、分系统协同设计与验证:围绕武器装备全系统、多学科设计开发核心技术流程,构建数字化设计与验证平台,集成PDM、TDM等系统以及CAD/CAE等专业工具,构建功能完备的数字化工作环境,推动型号设计与验证工作全面上线、成果规范管理,逐步完善与数字化条件相匹配的各类规范,有效支撑总体部与分系统协同设计与验证,实现需求闭环管理、方案快速构建、功能充分验证、设计高效迭代,提高设计水平和效率。

基于模型的设计与工艺协同:规范基于模型的设计和工艺协同工作流程,推进数字化设计平台、工艺平台的集成与融合,构建协同工作环境和数据共享平台,形成基于数字化平台的设计与工艺协同机制,深度共享相关知识和信息,缩短设计与工艺协同链条和周期,全面提升设计与工艺协同设计深度和工作质量,提高设计的工艺性。

装备全寿命周期一体化的工程与管理协同:根据航空航天企业管理特点,面向产品实现,基于产品分解结构和科研生产业务流程,协同构建基于WBS的单位级“一本计划”,纵向高效驱动研究室级专业技术流程、生产单位制造流程,横向紧密融合质量、成本、团队等项目管理要素,同步与企业级合同、财务、人力资源等系统集成应用,支撑跨域协同、分级推动、预警管理、知识沉淀,系统性提高武器装备研发制造质量效率,全面增强企业价值创造能力。

数据贯通集成、资源柔性配置的智能制造:通过改造、新建相结合,加强重点产品智能制造生产线建设,形成一批具备质量在线检测及判读、机器视觉、制造大数据采集与监控等智能化特征的生产线,构建集成工艺设计、制造执行、智能产线的协同工作平台以及产品总装拉动的指挥调度平台,打通制造信息链,强化数字化工艺与制造协同,全面提升生产线的快速响应能力及产能。

航空航天行业数字化系统工程体系解决方案目前已在航天科工集团、航天科技集团、兵器工业集团、航空发动机集团等航空航天和JG企业开展实施,应用场景覆盖研发、设计、仿真、供应链、经营管理等,已承接近百条智能化产线建设任务。企业应用数字化系统工程体系,显著提升了复杂产品的数字化研发生产能力,平均实现研发周期缩短30%以上,生产效率提升20%。