热处理行业企业在生产管理方面主要面临以下问题:

1.热处理炉监控点位少,感知难:监控点位少导致温度及碳势的分布均匀性无法控制,造成产品的合格率低、报废成本高。

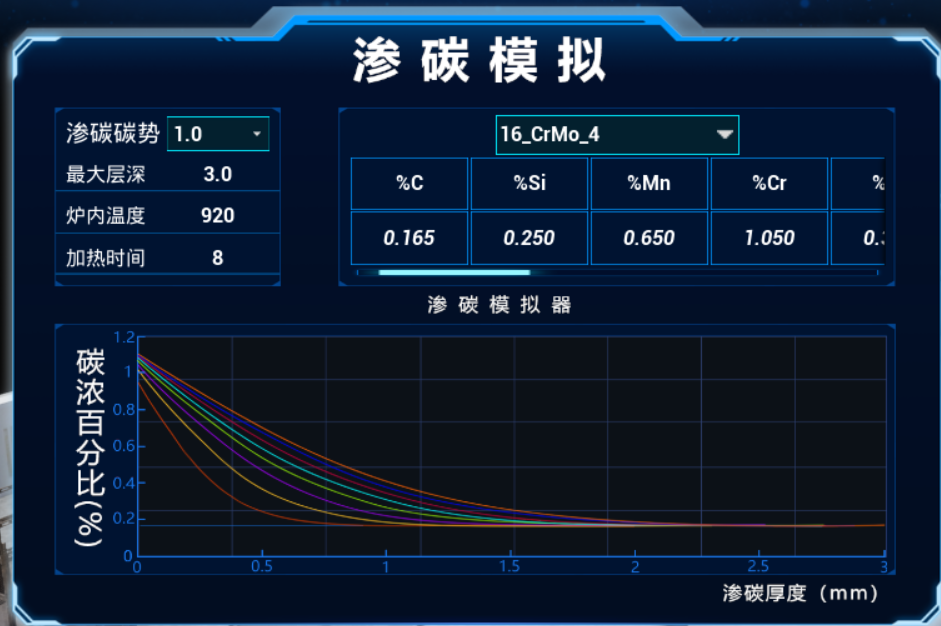

2.热炉内部状态不可视,工艺质量控制难:热处理炉属于高温、密封、高耗能设备,内部运行高温高压。在加热炉生产时,内部生产环境不可视,无法观察炉内温度、气体、碳势等分布情况;产品状态不可视,无法预知产品渗碳厚度、洛氏硬度、金相组织等质量情况,工艺质量控制困难。

3.人工巡检效率低,存在安全隐患:存在员工未按时巡检的情况,无法及时掌握产品的生产情况,巡检的及时性不易控制、效率低;作业现场高温高压,巡检不及时,发生异常处理时容易发生安全事故,存在安全隐患。

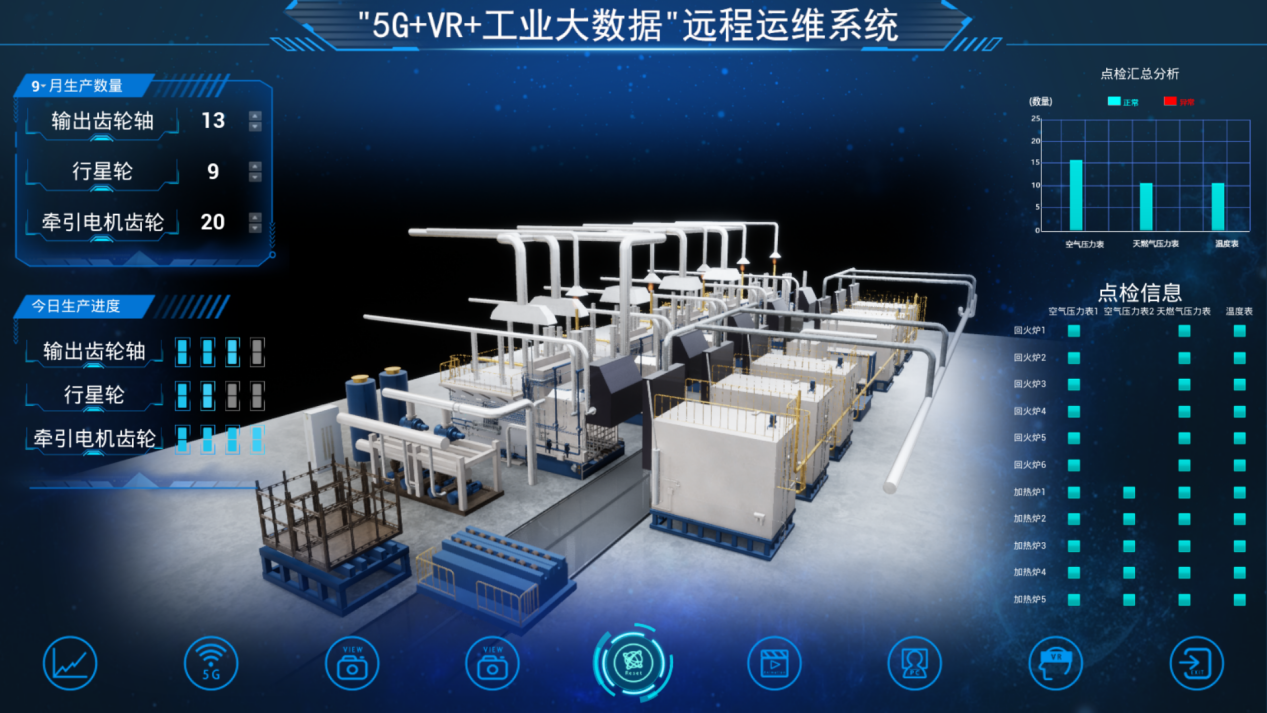

通过成数量级增加炉内环境探测点,提升生产过程感知能力,提高温度及碳势均匀分布的控制性,提升工艺稳定性;利用VR技术实现炉内温度场分布及产品渗碳过程可视化,更加立体化的观察炉内生产环境,为作业人员提供沉浸式的观察体验;借助5G+VR进行远程巡检,及时监控生产状态,保障设备正常运行,降低安全事故发生率及其危害性;构建数字孪生体,实现数据实时驱动,并积累过程数据,形成行业专家知识库,实现预测碳势分布,降低产品报废率。

云边端一体化数字孪生:全面、精准的实时分析预测可视化支持。

VR技术应用:沉浸式的观察体验,增强操作效率。

数据驱动决策:积累过程数据预测产品质量,降低产品报废率。

5G+VR远程巡检:远程实时生产状态监控,降低安全事故发生率,提高生产效率。

方案通过将5G+VR+工业大数据技术应用于热处理炉的运维优化,让作业人员能远程进行设备点检及维护,缩短人员作业时间,提高设备运维效率25%;通过对工艺数据可视化展现及对产品质量实时分析预测报警,让作业人员能精准控制热处理过程的工艺,提升产品合格率5%;实时监控、远程异常处理,极大的减少安全隐患,安全事故发生率降低95%。

方案融合5G+VR+数字孪生有效解决了热处理行业企业工艺参数不能精确掌控和随机调整、工艺稳定性差,炉内循环程度低、均匀性差、产品报废率高,人工巡检不及时、存在安全生产隐患等问题,提升了企业设备运维效率、产品合格率,降低了企业安全生产隐患和能耗。有效推动了热处理行业提高技术水平、增强生产能力,推进产业转型升级,提升产品质量,为提升中国企业在国际供应链中的竞争力,助力制造业高质量发展提供有力支撑。